如何通过新的技术手段帮助滑板底盘企业、传统底盘企业、整车企业提升创新能力,减少研发周期,提高企业竞争力?2023年11月16日,在第三届汽车智能底盘大会上,达索析统(上海)信息技术有限公司技术经理孙健结合达索的滑板底盘数字化开发应用展开分享。“达索首先与客户共建滑板底盘数字化研发流程模板,开展滑板底盘正向研发方法中需求分析和仿真验证工作;其次,结合MBSE方法+工业APP,构建滑板底盘数字化研发的全流程,并形成滑板底盘研发的专用流程模板;最后,基于模型对智能网联汽车的算法进行分解和接口定义,进而生成模块化的代码框架。”孙健从系统分析建模、车架碰撞及刚度优化分析、底盘转向稳定分析等方面进行了详细介绍。

孙健 | 达索析统(上海)信息技术有限公司技术经理

以下为演讲内容整理:

达索系统3D体验平台

滑板底盘融合了三电、转向、制动、热管理、线控驱动等各种技术,它的高度集成化、创新能力和复杂性注定通过传统底盘开发技术很难一蹴而就。因此要通过数字化的手段或虚拟孪生的技术帮助滑板底盘企业提升市场竞争力,加快研发周期,助力企业数字化转型。

1981年,达索系统从达索宇航中独立出来,以便基于三维设计软件更好地服务汽车行业及其他行业。从创立至今我们有近60次的收购,从CATIA三维设计软件扩展到仿真、工艺、制造、售后、运维等解决方案,实现产品全生命周期的数字化管理。

近年来,随着消费者的个性化需求不断提升,我们不断探索如何通过数字化手段帮助主机厂更好地服务消费者,以及帮助Tier1更好地服务OEM。我们于2012年推出了三维体验平台,希望帮助OEM更好服务客户,并帮助OEM和Tier1以及Tier1和Tier2更好地协同。

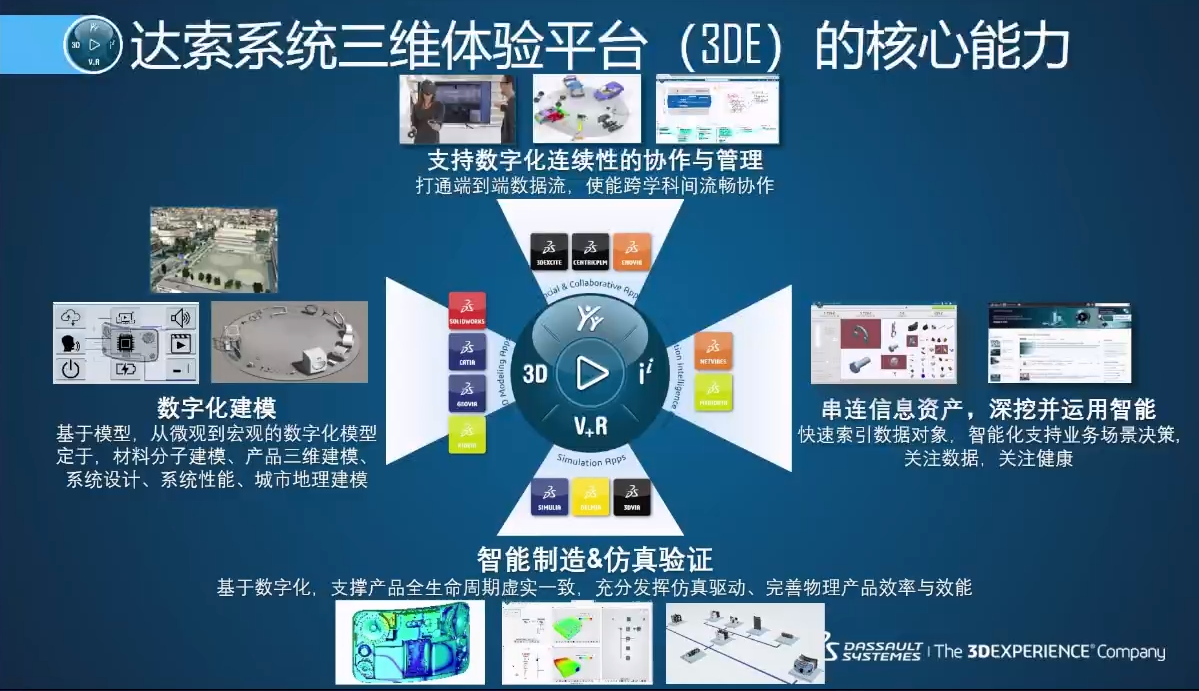

达索系统三维体验平台有四个象限,左象限是三维设计,所有的产品包括底盘和整车都需要做三维设计,主要解决方案包括CATIA、Solidworks等。有了三维设计后,就需要考虑如何基于三维模型为下游服务,比如要做各种仿真。下面的象限提供了各种各样的仿真解决方案,基于虚拟化手段做各种性能、功能的验证。

图源:演讲嘉宾素材

在上面的象限中,主要探讨如何将负责结构、电子和软件等不同专业的人协同在一个平台下工作,如何让数据更快交互,加速迭代。通过数字化手段辅助产品开发、项目管控、数据变更等。右边的象限则主要关注如何基于系统中大量的设计数据、工艺数据、仿真数据、制造数据等,通过大数据分析来支持领导层快速地做出正确的决策。

滑板底盘数字化应用开发

在做底盘开发前要先定义底盘运行的场景,包括有哪些需求和规格、市场和消费者的反馈等。要基于需求进行分解,比如底盘要分解成不同功能,包括悬架、制动、三电等,不同功能之间的结构、电子和软件逻辑关系如何,要做系统架构的定义,架构设计完成后再去做相应产品的开发。开发过程中,要做工艺的验证,包括焊装、机加、装配能否满足工艺要求,以及机电软各专业要有不同的仿真能力,最后还要做滑板底盘系统级的验证。

希望基于模型的系统工程的理念,通过数字化手段减少滑板底盘的研发周期,提升产品质量、竞争力和创新能力。使用三维软件做设计,希望设计出来的产品能够满足初始的需求,包括转向、制动、悬架等的需求,并通过数字化手段模拟电机模型、电池模型以及相关参数,验证其功能是否满足需求。

图源:演讲嘉宾素材

滑板底盘有许多功能需求和性能需求,如动力性、能耗、热管理、电池等。此外,系统级、子系统级、零部件级都有不同需求,这些规格和参数细化后,不同部门的工程师才能更好开展工作,这是做滑板底盘的前提和基础。

基于此,可以做功能样机的定义。功能样机要做需求的分解和细化,将其转化成功能,开发悬架、制动、三电等不同功能。通过不同功能满足需求,不同功能之间有逻辑的架构关系,包括电池、电驱、底盘悬架之间是如何协同工作的,然后做产品的物理设计。

定义不同的架构需要基于模型的系统工程。通常大家会通过写WORD、EXCEL文档记录滑板底盘有哪些需求,要做哪些架构。但这样记录会产生诸多问题,下游可能难以理解其需求。尤其是在未来进行变更后,功能和逻辑也需要实时变更,难以保证下游变更的及时性和完整性。希望基于模型的系统工程MBSE技术帮助大家做滑板底盘的需求分解、功能定义、架构定义,可视化的查看滑板底盘架构的定义以及变更追溯。

在此过程中,做需求的分解细化、功能及逻辑架构的定义,设计出来的产品是否能够满足需求?我们可以从功能角度做一些仿真验证。以制动距离需要小于6.5米的需求为例,在虚拟环境中通过行为建模的控制系统软件,可以将电机、电池相关的模型参数定义到系统中,基于Modelica语言建模进行分析。因此通过数字化的手段,不需要把一台车造出来,也不需要车真正去跑,通过虚拟环境就能验证其是否符合需求。

底盘需要和主机厂其他专业进行协同,如果发现干涉、碰撞等问题,需要考虑如何解决以及问题解决后是否可以形成知识库,在未来进行参考应用。就变量化的平台架构而言,滑板底盘面向不同车型如何快速调整轴距、电机并满足设计要求,可以在虚拟环境下快速验证。

图源:演讲嘉宾素材

设计完成后,需要做CAE分析进行滑板底盘的性能验证。CAE分析主要关注碰撞情况、滑板车架刚度分析等。以前做分析要通过物理样机测试,成本高,迭代慢。在数字化环境下,我们可以模拟碰撞工况、动力学工况等,通过数字化的手段进行快速迭代,寻找最佳方案,满足滑板底盘性能和功能的需求。就碰撞而言,从整车的正碰和侧碰可以对滑板底盘施加不同力量,给它不同的速度,在固定的墙壁上做碰撞分析,比如碰撞后材料是否会产生影响,数字化手段可以直接对此进行分析。

对底盘而言,最重要的性能是操稳性。我们也可以通过数字化手段,结合多体动力学软件SIMPACK以及台架实验,观察加速和转向情况,实时做仿真分析。

图源:演讲嘉宾素材

就制造而言,希望能够通过数字化手段进行工艺的评审以及规划,并进行各种工艺验证以评估滑板底盘的可制造性,最后形成三维作业指导书提供给工厂制造加工,保证一次制造成功。

制造的可行性分析可以基于CATIA三维数模通过最大化利用三维数据在下游做各种工艺验证,包括机加、焊接和装配等。比如总装过程中分析看装配是否有干涉,如果在装配过程中发现不容易安装,可以通过系统进行安装路径自动寻优。分析完成后,如果工艺没有问题就会形成三维的作业指导书。现场可以通过移动端直接查看三维作业指导书和操作详情,以便更好地指导生产。

整个滑板底盘研发过程中,涉及到功能验证、性能验证、工艺制造验证等,这个过程会产生大量数据,要做各种各样的管理。为保证在规定时间内将滑板底盘开发出来,并对所开发的产品进行评估,我们希望对产品开发过程能够进行统一管控。下图是五化管理流程图,从需求规格化管理到项目体系化管理,再到产品平台化管理、订单配置化管理以及结构统一化管理,将滑板底盘产品开发的全过程统一在一个系统中进行管理。

图源:演讲嘉宾素材

就项目体系化管理而言,我们要考虑如何通过数字化手段对项目进度、问题、风险、成本等进行管控。我们希望达到的效果是,给领导层提供一个报表,他们就可以了解到整个滑板底盘的开发过程,并根据需要调整相关计划。

滑板底盘的开发过程绕不开平台化。平台化的目的是希望通过滑板底盘拓展不同的平台,帮助未来新的车型和平台进行开发,能够最大化的重用已有车型和平台。重新利用的数据越多,开发周期就越短,成本越低,开发质量越高。

平台化不仅是做设计过程的平台化,还需要考虑到仿真、工艺和采购等。传统手段可以做简单的管控,但是当车型越来越多,越来越复杂时,将很难进行管控。因此我们希望通过数字化手段帮助滑板底盘企业更好的管控平台化。

我们面向消费者有不同的配置,不同配置进行组合之后形成订单。面向消费者的配置如何转化为企业内部的技术配置,转化到生产现场进行快速生产,快速响应订单,这也需要通过数字化手段做统一管控,而不是通过人工做转化和整理,那样容易出现遗漏和错误。

最后是结构统一化管理。在做产品研发过程中,滑板底盘有设计结构,也有BOM结构,BOM贯穿了整个产品开发过程,有EBOM、MBOM、SBOM等。因此我们需要考虑如何将所设计的结构与EBOM结构进行融合。传统的方式需要人工进行同步,容易发生错误。希望将整个设计结构和EBOM结构融为一体,在同一个结构下做相应的管理,可以极大减少EBOM的不准确性,保证EBOM的及时性和完整性。

希望将数字化手段贯穿整车产品开发、零部件开发的全过程,利用数字化能力提高产品研发的效率和质量,减少无附加值的工作。

希望在数字环境下创造出一个滑板底盘的数字双胞胎,通过数字双胞胎进行设计和验证。滑板底盘在运行过程中发现什么问题都可以反馈到数字化环境下,进行快速迭代和优化,提升产品市场竞争力和创新能力,减少研发周期,提升产品的质量。

(以上内容来自达索析统(上海)信息技术有限公司技术经理孙健于2023年11月16日-17日在第三届汽车智能底盘大会发表的《滑板底盘数字化开发应用实践》主题演讲。)

推荐阅读:

特斯拉更新版Model 3新增主动引擎盖功能 在发生碰撞事故时可自动抬高80毫米

22家国际零部件企业Q3财报:四家营收破百亿,UAW罢工致多家Tier 1利润受挫

专题推荐: